Il raggio interno di piegatura e il raggio del punzone non sono la stessa cosa:

ecco perché è importante scegliere bene!

Ogni volta che facciamo formazione presso le aziende o presso la nostra sede, notiamo spesso una certa confusione sul tema “punzoni”.

La piegatura della lamiera tramite pressa piegatrice è convenzionalmente chiamata “piegatura a tre punti“.

Effettivamente questa dicitura descrive i punti di contatto tra lamiera e utensili:

due sotto con la matrice a V e uno sopra con il punzone.

Ma se il tema delle matrici è piuttosto conosciuto o appare discretamente chiaro da subito durante la formazione, è altrettanto vero che in pochi hanno idea su quali utensili montare per eseguire un pezzo.

O meglio: si crede che la sagoma sia tutto, quando in realtà non è affatto così.

Disporre di un utensile a “collo di cigno”, uno dritto e poco più non è sufficiente nel caso in cui si effettui abitualmente una produzione che presenta un range di spessore elevato.

Se si piega dal millimetro ai 15mm, non si può pensare di affidare tutte le lavorazioni ad un unico punzone con raggio 0.8 mm, ad esempio.

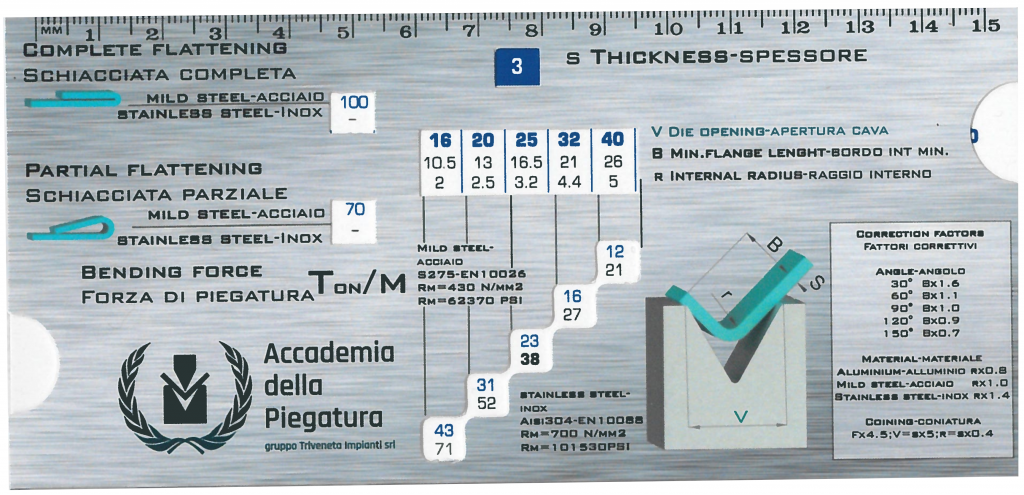

Quando distribuiamo il regolo di piegatura e spieghiamo il valore di IR si aprono spesso delle questioni.

Per IR, infatti, si intende esclusivamente il raggio interno (internal radius) naturalmente scaturito durante la lavorazione di un dato pezzo, di un dato materiale, sui una data matrice.

Tralasciando il fatto di come viene individuato il suo valore mediante delle semplificazioni, argomento già trattato nell’articolo del blog “LA MAGIA DEI RAGGI INTERNI“, può darci un’indicazione su qual è il punzone più indicato per effettuare la lavorazione desiderata?

Non esiste una regola precisa, anzi!

Addirittura, alcuni approcci estremamente teorici dicono che “il raggio del punzone, a patto che sia inferiore al valore di quello naturalmente scaturito, non influisce sullo sviluppo“.

Tale affermazione non è da considerarsi vera al 100% perché, anche se molto minore dell’influenza della larghezza della matrice, quella di un punzone con un raggio molto piccolo in funzione dello spessore, specie con tante pieghe, può veramente farsi sentire.

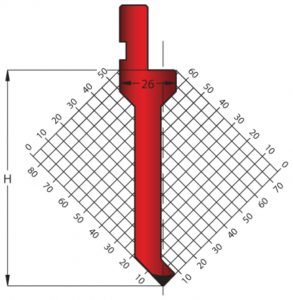

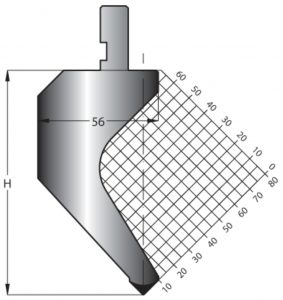

ESISTE UNA LINEA GUIDA CHE CONSIGLIA DI ADOTTARE DEI PUNZONI CON UN RAGGIO IL PIÙ VICINO POSSIBILE AI 2/3 DEL VALORE DEL RAGGIO NATURALMENTE SCATURITO.

Ad esempio:

Se un 40/10 di acciaio al carbonio S275 piegato in cava da 32mm genera un raggio di 4,4mm, il punzone consigliato avrà un raggio 3mm di punta.

Ora,

è ovvio che non è possibile disporre di tutti i valori intermedi dei raggi dei punzoni, così come può accadere con le matrici. Anche perché esistono già un gran numero di sagome diverse…

TUTTAVIA, DETTO CIÒ, UNA STRADA MOLTO INTERESSANTE È QUELLA DI UTILIZZARE PUNZONI CON RAGGI CHE COPRANO DETERMINATI RANGE DI SPESSORI COME:

-

Spessore compreso tra 0.8 e 2, raggio punzone 0.6-0.8mm

-

Spessore tra 2 e 5mm, raggio punzone 1.2-1.5-2 mm

-

Spessore tra 5 e 8mm, raggio punzone 3-5 mm

-

Spessore da 8 in su, raggio 6 e oltre.

I rischi che corrono coloro che utilizzano un solo punzone (solitamente con un raggio molto ridotto) per tutta la produzione sono principalmente 3:

1.

RIDOTTA QUALITÀ DEI PEZZI

Esistono aziende che con un punzone unico di raggio 0.8 mm fanno tutto, anche il 6mm!

Chiaramente il solco che si genera internamente non rende i pezzi qualitativamente eccellenti.

2.

STRESS ECCESSIVO DEL MATERIALE

Quando si utilizzano raggi troppo piccoli possono generarsi tensioni ben al di sopra dei limiti meccanici del materiale e innescare cricche che possono portare alla rottura dei pezzi, specie in presenza di lamiere fortemente anisotropiche.

Ciò significa che si rischia di rompere i pezzi quando il senso di laminazione è parallelo alle linee di piega.

3.

RIDUZIONE DELLA VITA DEGLI UTENSILI

Come si può facilmente intuire, piegare una lamiera spessa necessita di una forza ben superiore rispetto a quanta ne richiede una più sottile, pur dello stesso materiale.

Ora: scaricare tutte le tensioni su un raggio molto piccolo riduce drasticamente la durata degli utensili.

Quindi, in parole povere, si crede di risparmiare, ma in realtà si sta riducendo la vita dell’attrezzatura.

Gli utensili rappresentano un costo vivo che spaventa i più, ma deve necessariamente essere preso in considerazione in maniera molto più ampia, in funzione dell’efficienza e della qualità del flusso.

Essere attrezzati di tutto punto rende la propria impresa più flessibile e pronta a tutte le evenienze di un mercato a dir poco turbolento, competitivo e discontinuo.

Per concludere:

una provocazione.

Più di una volta la formazione sulla piegatura della lamiera è stata vista da alcuni rivenditori di utensili non solo come del tutto inutile, ma addirittura dannosa! L’accusa che è stata mossa è “ma se gli operatori imparano troppo bene, non rompono più gli utensili: come ne vendo di nuovi?”

Mi dissocio totalmente da questo approccio al mercato e lo faccio ancora di più con un articolo come questo.

Gli utensili sono uno dei migliori investimenti in piegatura, assieme alle macchine e alle persone e non vanno certo proposti come si vendono le toppe in merceria, ma come preziosi strumenti per migliorare l’azienda rendendola più efficiente e competitiva.

Ad ogni modo, se desideri ricevere anche tu gratuitamente l’ufficiale regolo di piegatura AdP compila il modulo al seguente link e te lo invierò!

RESTA SEMPRE AGGIORNATO!

-

SCRIVIMI UNA MAIL ALL’INDIRIZZO EMILIANO@ACCADEMIADELLAPIEGATURA.IT

-

VISITA IL SITO INTERNET WWW.ACCADEMIADELLAPIEGATURA.IT

-

LASCIA IL TUO MI PIACE ALLA PAGINA FACEBOOK DI ADP

-

DIVENTA UN MIO COLLEGAMENTO SU LINKEDIN

-

ISCRIVITI AL CANALE YOUTUBE