Ci sono tecnologie che lasciano uno spazio incredibile all’interpretazione, una di queste è senza ombra di dubbio la piegatura della lamiera.

Nelle aziende italiane, e non solo, non è raro incontrare operatori di lunga esperienza e grande abilità capaci di tirar fuori da macchine obsolete pezzi che assomigliano di più a vere e proprie opere d’arte.

L’artigianalità, specie in presenza di lotti ridotti se non addirittura prototipazioni, è un valore aggiunto importantissimo.

Eppure, il mercato contemporaneo sta trascinando le imprese verso una maggiore consapevolezza che ciò che andava bene un tempo oggi non è più sostenibile, pena l’erosione dei margini.

Avere in casa il vecchio piegatore che riesce a fare di tutto e nonostante tutto è una fortuna ma in divenire, anche un rischio.

Concediamoci per un attimo la libertà di generalizzare:

Possiamo dire che più si rivela “acrobatica” la piegatura, più sono evidenti i limiti di conoscenza del processo da parte di chi progetta…

Si, è vero che per il vecchio operatore è motivo di sfida e di vanto il riuscire a portare a termine qualsiasi articolo anche nelle condizioni più estreme, ma a che prezzo?

Durante i numerosi percorsi formativi che ho la fortuna di tenere presso le aziende in tutta Italia, quando si affronta l’argomento dei limiti del processo di piegatura compare spesso l’operatore che dichiara orgogliosamente di poter fare molto meglio degli esempi enunciati, pur nella condizione di esservi costretto… Ma a tale esuberanza non corrisponde quasi mai un’analisi approfondita costi-benefici.

Portare a termine un pezzo impossibile è senz’altro eroico, ma che senso ha se il prezzo preventivato è stato sfondato? E in alcuni casi ciò avviene clamorosamente!

MEGLIO PIÙ GIOVANI CONOSCENZE, CHE POCHE GRANDI ESPERIENZE

Questo detto non vuole ridurre l’importanza dei veterani, anzi!

Solo che, fisiologicamente, prima o dopo, coloro che hanno più anni alle spalle terminano meritatamente il proprio ciclo professionale: l’importante è che non lascino il deserto dietro le proprie spalle.

Le aziende medio-piccole italiane per le cause più differenti, che vanno dalla fretta cronica alla mancanza di pianificazione, sono inclini a subire pesantemente il turn-over.

Ciò che è necessario fare sempre se si desidera far crescere la propria realtà è cercare di spostare con ogni mezzo la conoscenza dal singolo all’impresa.

Troppo rischioso, infatti, demandare all’esperto tutte le conoscenze di base: è necessario trasportarne quante più possibili direttamente in ufficio tecnico.

La strada per agire in questo senso è composta da procedure e va perseguita quanto prima internamente o attraverso l’aiuto di un esperto esterno.

COSA ABBIAMO IN CASA?

L’intervento di standardizzazione deve necessariamente partire dall’alto coinvolgendo tutti i reparti interessati nella massima trasparenza.

Dal mio personale punto di vista, non è accettabile che un ufficio tecnico che genera degli sviluppi non sia a conoscenza di quali utensili ci siano nella propria azienda e delle tecniche utilizzate in produzione.

Va fatto un inventario dettagliato che comprenda relativamente:

- punzoni, meglio se catalogati con le relative sagome in dxf e le caratteristiche di resistenza, gradi, raggio e lunghezza totale tra frazionati e pezzi interi;

- matrici, esattamente come con i punzoni.

A ciò si deve aggiungere una descrizione di massima dello stato delle macchine con:

- forza di piegatura

- larghezza banco

- corsa

- luce

- larghezza tra le spalle

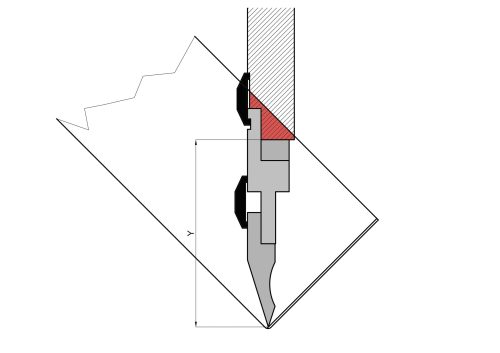

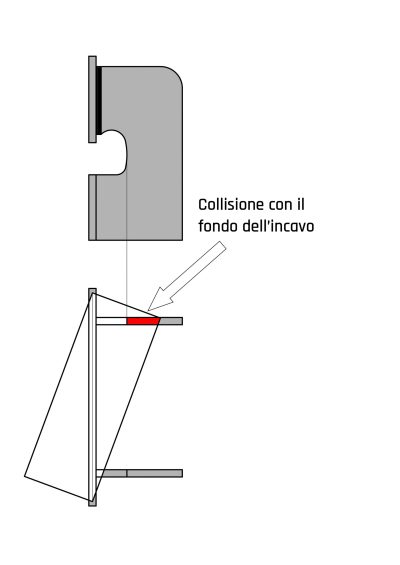

Un esempio del perché è importantissimo conoscere queste caratteristiche lo si vede nelle seguenti Figure 1 – 2 – 3

Figura 1 – Quote dimensionali di una pressa piegatrice

Figura 2 – Valutazione fattibilità dello scatolato e collisione

Figura 3 – Collisione con il fondo dell’incavo della pressa

COME VENGONO USATI GLI STRUMENTI?

Il secondo step è quello di coinvolgere maggiormente la produzione con vere e proprie interviste su cosa viene utilizzato per fare un determinato spessore di un determinato materiale.

Ciò è necessario perché le “usanze” adottate come un dogma in una realtà (perfette o discutibili che siano) non è detto che siano le stesse di una realtà all’apparenza molto simile.

Un esempio?

Ci sono imprese, anche strutturate, dove il vecchio piegatore ha imparato (da autodidatta) che è giusto piegare il 10/10 con la matrice da 6 a 90° e il punzone da 35°. Ed è proprio così che una pratica scorretta, ma che dà comunque un risultato, diventa la sola regola possibile.

Con un’analisi attenta e della formazione mirata è possibile cambiare gradualmente passo rendendo il processo molto più fluido e di qualità.

L’obbiettivo è quello che sia l’ufficio tecnico che decide gli utensili con cui piegare un determinato pezzo e li dichiara sul disegno affinché qualsiasi sia l’esperienza del piegatore, la sua scelta si riveli la migliore.

Ma non solo!

Avere il “magazzino virtuale” degli utensili anche in ufficio tecnico permette di comprendere immediatamente se un pezzo può o non può essere piegato.

Da tale verifica nascono le opportune valutazioni: migliorare l’articolo oppure scegliere un utensile adatto.

I “RITIRI”

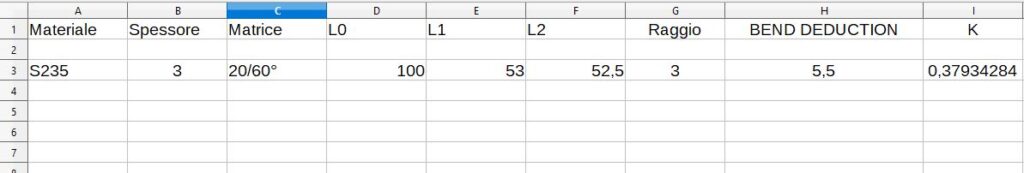

Un altro tema fondamentale è quello di storicizzare attraverso prove pratiche il comportamento dei propri materiali quando vengono lavorati con gli utensili presenti in produzione.

Molte aziende attente alla qualità hanno già introdotto con criteri personali più o meno efficaci le famosissime “tabelle esperienziali”.

Un tempo si riferivano generalmente a quanto “aggiungere o togliere” sullo sviluppo di un pezzo a seconda che il riferimento fossero le misure interne o esterne del pezzo finito e in base a spessore, materiale e utensili adottati. Adesso è possibile tradurre in modo semplice e matematico le stesse tabelle nei dati utili per i CAD 3D.

Ad esempio, dato o rilevato un determinato raggio interno, il relativo Fattore K (Figura 4).

Figura 4 – Semplice foglio Excell con la formula inversa per rilevare il reale fattore k da campioni, anche con raggi interni scelti dall’utente

IL MANUALE INTERNO DI PIEGATURA:

UNA GUIDA A PROVA DI ERRORE

Una volta rilevate e storicizzate le condizioni di lavoro presenti in azienda e archiviati i ritiri, è possibile redigere il proprio manuale interno.

Si tratta di un volume estremamente importante che permette di evitare tutte quelle inutili complicazioni derivate da scarsa conoscenza delle problematiche produttive o dalle semplici dimenticanze.

A maggior ragione, se l’azienda dispone di un reparto progettuale interno, è fondamentale che sia in grado di comprendere con certezza i limiti e le possibilità del processo per poter, finalmente, ingegnerizzare a favore della piegatura della lamiera.

PARTIRE SUBITO MA CON METODO

Chi può fare un lavoro efficace in tal senso in azienda?

Ci sono spesso condizioni tali per cui non è semplice la redazione di un manuale interno di piegatura.

Attriti tra reparti, personalismi vari, scarsa volontà di collaborare sono sovente un freno anche in aziende all’apparenza perfette.

Tuttavia, se le condizioni reali lo permettono, è necessario che l’azione parta dall’ufficio tecnico con uno spirito collaborativo e inclusivo.

Non è un lavoro semplice, specie se le competenze sono molto specifiche e poco trasversali.

Per questo la strada migliore si rivela sempre quella di lasciare fare il lavoro ad un professionista esterno. L’estraneità alle dinamiche interne, unite ovviamente all’esperienza che evita errori e perdite di tempo inutili, sono un vantaggio innegabile di questa soluzione.

Oltre a ciò, è possibile direttamente effettuare le campagne di rilevazioni sui ritiri con strumenti dedicati con la redazione di tabelle esperienziali per tutti gli angoli di piega direttamente utilizzabili da qualsiasi CAD (Figura 5 e 6).

Figura 5 – Strumento per la rilevazione dei ritiri – Metodo AdP

Figura 6 – Applicazione automatica su tre pezzi ad incastro

CONCLUSIONE

Affrontare con metodo e lungimiranza il tema della piegatura della lamiera non significa sminuire l’esperienza degli operatori storici, bensì valorizzarla trasformandola in un patrimonio condiviso. Standardizzare il processo, trasferire conoscenze in ufficio tecnico e dotarsi di strumenti come un manuale interno non solo permette di ridurre errori e inefficienze, ma rappresenta un passo fondamentale verso una produzione più consapevole, sostenibile e replicabile.

In un mercato sempre più competitivo, l’unico modo per affrontare con serenità il futuro è smettere di improvvisare e iniziare a progettare anche la conoscenza.

Articolo pubblicato sulla rivista Lamiera edizioni Tecniche Nuove Maggio 2022.

Hai bisogno di informazioni? Scrivi a emiliano@accademiadellapiegatura.it

Scarica gratis anche tu il nostro regolo di piegatura.