Una delle questioni più spinose inerenti al processo di piegatura è senza ombra di dubbio la corretta individuazione degli sviluppi.

Per “sviluppo” si intende semplicemente la forma e le dimensioni ottimizzate di un pezzo piano affinché, una volta piegato, risulti conforme. Ci sono moltissime cose da considerare, quali i fattori di variabilità e le condizioni di lavoro. Ognuna di queste componenti influisce sulla dimensione del raggio interno di piega.

Di cosa stiamo parlando?

È molto interessante verificare come la grandezza e la forma del raggio interno di piega risultino estremamente differenti se la materia viene trattata con un approccio esclusivamente teorico rispetto ad una valutazione realistica.

Di fatto, il raggio interno che si sviluppa naturalmente durante la deformazione della lastra, è un valore puramente matematico e che non è perfettamente replicabile in produzione, ma che serve a individuare un metodo di previsione degli sviluppi.

In tutti i criteri teorici si assumono i valori di raggi perfetti nella forma con qualsiasi angolo di piegatura.

La realtà dei fatti, purtroppo, è molto più complessa.

Per fare un parallelo è interessante quanto esposto nelle figure 1 e 2, dove c’è il confronto (esplicativo) tra la forma che assume un raggio di piegatura al variare dell’angolo di piega.

Quando l’angolo è ottuso il raggio assume una forma simile alla cupola del Pantheon, molto schiacciata al centro.

Figura 1 – Angoli ottusi, acuti e molto acuti

Figura 2 – Differenza tra raggi perfetti e raggi reali

Quando l’angolo è acuto la forma del raggio di piega assomiglia di più alla sagoma della cupola del Brunelleschi, il noto duomo di Firenze e, quindi, con un’insieme di raggi più ampi nelle zone periferiche e che si congiungono ad un raggio più ridotto al centro.

Quando l’angolo diviene molto acuto la situazione precedente si acuisce e il raggio di piegatura assume una forma simile alla sagoma della Mole Antonelliana di Torino.

Come mostrato in figura 2, è evidente la differenza tra dei raggi perfetti, tipici dei criteri teorici e i raggi reali.

E la dimensione del raggio interno?

In alcuni manuali per trovare il corretto valore del fattore k viene spesso richiesto di misurare il raggio interno su un campione piegato a 90°.

Una volta trovato k con l’apposita formula, lo si può applicare su tutti gli angoli di piega.

Anche se questa indicazione risulta piuttosto comoda, può non dare i risultati sperati.

Innanzitutto, proprio perché misurare un raggio interno con gli strumenti a disposizione di tutte le officine (ad esempio un raggimetro) è un’operazione tutt’altro che semplice.

Per lo meno se si desidera un minimo di precisione, proprio a causa della forma irregolare del raggio.

Con altri metodi è possibile, invece, “forzare la regolarità” del raggio e stimarne con buona precisione la dimensione.

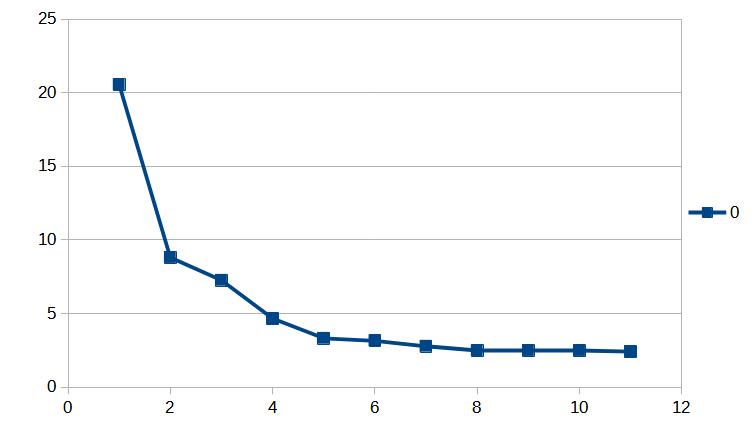

È stupefacente notare come il raggio di piega cambi in maniera enorme il suo valore man mano che l’angolo cambia.

Figura 3 – Variazione raggio interno

Un esempio.

Utilizzando il report generato dallo strumento brevettato del Metodo AdP (servizio per le aziende volto alla creazione di database personalizzati grazie alla rilevazione su campioni) si nota come la variazione del raggio interno sia in contrasto con il metodo teorico. Figura 3.

Nella figura 4 è riportata la rappresentazione grafica sulla base delle rilevazioni e dei calcoli dei raggi reali.

Figura 4 – Rappresentazione grafica

Il raggio fasullo per comodità

Se da un lato sono dimostrabili e dimostrate le cause che concorrono alla difficoltà di ottenere sviluppi ripetibili e corretti, dall’altra è assolutamente comprensibile la tendenza ad adottare raggi fissi in fase di disegno e progettazione.

In ufficio tecnico è complesso poter disegnare con il giusto raggio interno per tutti gli angoli di piega con le determinate condizioni di materiale, senso di laminazione, spessore, accoppiata di utensili.

C’è da dire, inoltre, che potrebbe benissimo non essere una priorità…

Se si è al corrente di questa “falsificazione” lo è anche l’ottenimento di valori differenti di k, bend deduction, bend allowance o tolleranza di piega purché il risultato non cambi.

Ciò è possibile solo avendo a disposizione le rilevazioni reali e settando il CAD3D o il CAM a seconda del criterio che utilizza affinché lo sviluppo sia perfetto.

Sempre con riferimento il report dinamico offerto dal suddetto Metodo AdP, è interessante vedere come inserendo un nuovo valore di raggio nell’apposita casella si adattino automaticamente i nuovi valori di k, bend allowance, variazione angolo tolleranza di piega con le norme DIN).

Inserendo i dati nelle apposite bending table, spesso interpolate automaticamente dai Cad 3D, si ottengono comunque sviluppi reali con dati modificati.

Cosa determina il valore di un raggio interno?

Un raggio interno di piegatura, indipendentemente se si considera che assuma una forma regolare o meno, cambia la sua dimensione a seconda di differenti fattori.

Ciò comporta, come è normale, variazioni dimensionali sul pezzo finito a parità di sviluppo iniziale.

Innanzitutto, la resistenza a trazione del materiale gioca un ruolo determinante.

Più un materiale è resistente, più il raggio di piega è ampio.

Secondo la fonte autorevole “the Fabricator”, famoso portale statunitense sul manifatturiero, in un articolo si evidenzia come esista una certa proporzionalità tra il raggio interno di piegatura e la resistenza a trazione del materiale.

Ad esempio: se una lamiera in acciaio S235 in una determinata matrice genera al suo interno un raggio pari a 2mm, un’altra dello stesso spessore e con i medesimi utensili, ma con resistenza doppia genererà un raggio indicativamente doppio, ossìa di 4mm.

Il raggio di piegatura è conseguenza del fenomeno di incrudimento, ossìa la tendenza da parte di molti metalli ad aumentare la propria resistenza meccanica se sottoposti a deformazione.

Concettualmente: la sottile linea di materiale subito sotto al punzone inizia a deformarsi aumentando la propria resistenza e coinvolgendo conseguentemente le fasce immediatamente periferiche nella deformazione.

A loro volta aumenteranno la propria resistenza e demanderanno la deformazione alle fasce parallele e così via, fino al completamento della piega.

Oltre al materiale gli altri elementi che concorrono nella variabilità del raggio interno sono:

- la larghezza della matrice: aumentandola si incrementa il valore del raggio

- l’ampiezza dell’angolo della matrice: cambiando modalità di piegatura, in aria, a fondo matrice o in coniatura

- il senso di laminazione, soprattutto con alcuni materiali

- il raggio del punzone, anche se in misura spesso trascurabile se più piccolo del raggio interno naturalmente scaturito.

Conclusione

L’individuazione del raggio interno è complessa, ma fondamentale per ottenere risultati precisi. Una corretta considerazione dei fattori che influenzano il raggio permette di creare sviluppi fedeli alla progettazione iniziale, con particolare attenzione alla resistenza a trazione del materiale e alla scelta degli utensili.

Articolo pubblicato sulla rivista Lamiera edizioni Tecniche Nuove Giugno 2021.

Hai bisogno di informazioni? Scrivi a emiliano@accademiadellapiegatura.it

Scarica gratis anche tu il nostro regolo di piegatura.