Capita spesso nelle aziende che ogni singolo anello della filiera non ragioni esattamente come facente parte di un’unica solida catena ma, piuttosto, come se fosse un piccolo compartimento stagno.

Ognuno, inconsapevolmente e generalmente in buona fede, cerca il massimo risultato legato strettamente alla sua mansione senza mai fare “un passo di lato” per osservare il flusso di lavoro nella sua interezza.

Molte variabili e altrettante problematiche sono specifiche di una certa lavorazione e, anche se non

si manifestano nei passaggi precedenti, non è detto che non le si possa risolvere a monte.

Immaginiamo, ad esempio, una PMI di lavorazione lamiera dove, a dispetto della vicinanza tra i reparti, il commerciale acquista la materia prima al minor costo possibile raggiungendo, di fatto, il proprio risultato prefissato: il risparmio. E arriva la volta dell’ufficio tecnico che, manco a dirlo, deve correre. Sovente mandando in taglio gli articoli del cliente senza i dovuti accorgimenti per sistemarne la fattibilità. Si continua con l’addetto al CAM il quale ha come unico obbiettivo il massimo sfruttamento della lastra fino ad ottenere degli sfridi come le ragnatele…

Ed ecco che… arriva la piegatura, così semplice all’aspetto, ma così ricca di insidie e complessa da standardizzare.

Esistono in piegatura diversi fattori di variabilità che non emergono nemmeno lontanamente nei passaggi precedenti. Eppure, molti di essi, se non proprio completamente risolti, possono essere tranquillamente ridotti attraverso una maggiore consapevolezza e ponendosi le giuste domande.

FACCIAMO UN PASSO INDIETRO

Senza scendere troppo nei dettagli sappiamo che la lamiera è il prodotto siderurgico di un processo chiamato “colata continua” e il derivato del semilavorato chiamato “bramma”.

Tra la bramma, spessa e grezza, e la lamiera, specie se di spessore sottile, c’è il processo di laminazione, ossia il passaggio forzato del materiale da una serie di rulli sempre più vicini che ne riducono gradualmente lo spessore.

Il processo, generalmente, può essere svolto “a caldo” (aumentando la temperatura del materiale fino a circa 2/3 quella di fusione) o “a freddo”, ossia a temperatura ambiente.

Proprio in quest’ultimo caso le strutture interne assumono un comportamento peculiare in quanto, tutto sommato, quando compiamo una laminazione produciamo sulla lastra:

- un grande allungamento;

- un piccolo allargamento;

una piccolissima riduzione dello spessore, nonostante sia la grandezza che attira maggiormente la nostra attenzione.

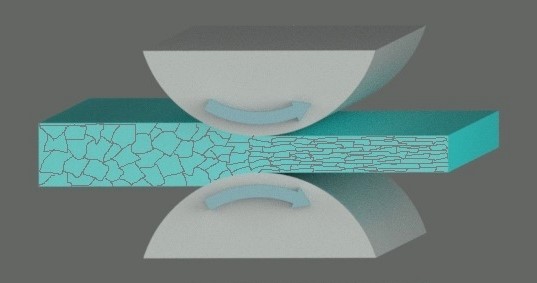

Figura 1

Di fatto, com’è possibile osservare in Figura 1, abbiamo in entrata un materiale omogeneo e in uscita un materiale con una struttura “filiforme” che, purtroppo, si trasformerà in un effetto indesiderato in piegatura.

Possiamo tranquillamente affermare che, quando si ha una laminazione a freddo, in misura variabile è come avere due materiali in uno, nel senso che la resistenza sarà differente a seconda del senso in cui lo andrò a lavorare.

ANISOTROPIA: COS’È?

L’anisotropia è, in breve, una condizione di disomogeneità delle strutture interne della lamiera.

L’anisotropia si manifesta nella tendenza di un materiale a comportarsi in modo differente a seconda del senso in cui lo si lavora.

Il parallelo tra la lamiera e il legno è pressoché perfetto da un punto di vista intuitivo:

un conto è spezzare una tavola parallelamente alle fibre, un altro conto è farlo trasversalmente.

La lamiera fa esattamente la stessa cosa in piegatura: garantisce le massime prestazioni di piegabilità e resistenza se la si piega trasversalmente al senso di laminazione e risulta più cedevole se si lavora col senso opposto.

QUALI SONO GLI EFFETTI?

Il piegatore subisce l’azione dell’anisotropia principalmente sotto forma di una scarsa ripetibilità dell’angolo di piega.

Dal momento che raggio interno e resistenza del materiale sono strettamente collegati, è chiaro che un materiale che presenta due resistenze differenti genera due raggi di piegatura altrettanto difformi.

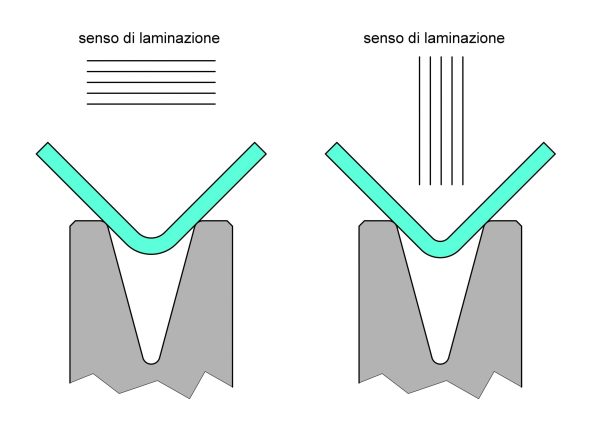

Ne deriva che la macchina che raggiunge una quota di punto morto inferiore valida per una condizione, non è in grado di ripeterla per la condizione di laminazione opposta (vedi Figura 2).

A meno che non sia provvista di un ottimo controllo dell’angolo, sistema avanzato che agisce proprio sul galleggiamento del punto morto inferiore.

Figura 2

Ma non finisce qui!

Materiali molto anisotropici, soprattutto su articoli con numerose pieghe, generano differenze anche molto ingenti sulle misure dei pezzi finiti.

In pratica: lo sviluppo che si rivela sufficientemente affidabile in un senso smette di esserlo se le pieghe sono nel senso opposto.

QUALI SONO LE STRATEGIE DA APPLICARE?

Esistono numerose strategie per poter limitare i danni dell’anisotropia.

Danni che si manifestano in rilavorazioni e sprechi di tempo spesso molto, ma molto fastidiosi.

Di seguito alcuni spunti che, ovviamente, non possono essere letti come regole ferree dal momento che ogni articolo, ogni produzione e ogni condizione ha una storia differente da valutare volta per volta. Procediamo per punti:

1 – NESTING PRO PIEGATURA

In presenza di pezzi dalle dimensioni contenute, ma di un numero rilevante, è buona norma soffermarsi, piuttosto che a cercare il massimo sfruttamento della lastra, a fare un confronto tra un nesting estremo e uno più dedicato alla piegatura.

Spesso ci si accorge che tra il ruotare i pezzi e il disporli nello stesso senso la differenza di scarto (o di articoli che entrano nella lastra) è irrisoria considerando il tempo che deve impiegare l’operatore per produrre tutto il lotto con una qualità costante.

Insomma, generalizzando brevemente, la domanda da porsi è: costano di più i 5 pezzi che non riesco a realizzare o un’ora in più del piegatore?

2 – SCARICARE GLI ARTICOLI CON CRITERIO

Se la precedente strada risulta non percorribile a causa di differenti fattori quali: mancanza di materiale a magazzino, scarto eccessivo e così via, è sempre importante dividere i pezzi sul pallet in fase di scarico in base al senso di laminazione.

Esistono molti modi e non costano nulla: inserire un foglio di carta che suddivida i livelli della stessa pila, fare due scatole separate…

L’operatore alla pressa avrà la possibilità di lavorare in maniera più fluida raggruppando le eventuali correzioni tra pezzi simili.

3 – SVILUPPARE CON LA MEDIA

In presenza di materiali molto anisotropici è consigliabile effettuare un reverse engineering incrociato per generare tre regole di piegatura: parallela, perpendicolare e media.

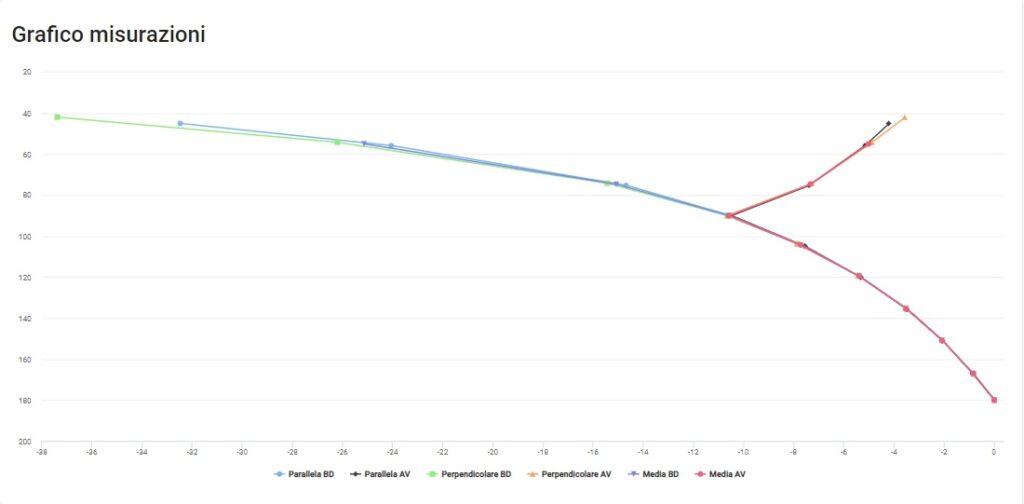

In Figura 3 un esempio effettuato su un S355 con il Metodo AdP con differenti angoli di piega.

Si nota come, se tra un senso di laminazione e l’altro su una piega di 90° la differenza della deduzione di piega è trascurabile (0,15 mm), la stessa aumenta in modo rilevante man mano che l’angolo risulta inferiore.

Talvolta le differenze sono davvero abissali e inducono all’errore di effettuare rilevazioni in una condizione e trovarsi con l’articolo finito molto differente da quanto ci si aspetti a causa del senso di laminazione contrario al test.

Figura 3

4 – UNA VIA SPECIALE

Esistono alcuni ambiti in cui l’anisotropia è un male da sconfiggere soprattutto per standardizzare le caratteristiche meccaniche del pezzo finito.

Sono ambiti con margini generalmente più alti di una media carpenteria, per questo si accetta di effettuare dei nesting ad alto scarto se confrontati con quelli tipici di quest’ultima.

Parliamo di aeronautica, per esempio, dove talvolta, sulle leghe di alluminio avio si effettuano i nesting a 45°, in modo da avere sempre le stesse condizioni su tutti i lati.

CONCLUSIONE

La piegatura, spesso sottovalutata per la sua apparente semplicità, è in realtà uno dei passaggi più critici e delicati dell’intera filiera della lavorazione lamiera. L’anisotropia del materiale rappresenta una sfida concreta che, se non gestita con consapevolezza, può compromettere qualità, tempi e costi. Solo adottando una visione d’insieme e superando la logica del “compartimento stagno” si può davvero migliorare l’efficienza produttiva. In quest’ottica, fare un passo indietro – per comprendere a fondo l’origine dei fenomeni – è il vero passo avanti verso un processo più fluido, prevedibile e collaborativo.

Articolo pubblicato sulla rivista Lamiera edizioni Tecniche Nuove Giugno 2022.

Hai bisogno di informazioni? Scrivi a emiliano@accademiadellapiegatura.it

Scarica gratis anche tu il nostro regolo di piegatura.