Quante volte umanamente concentriamo la nostra attenzione

sulle cose meno importanti, ma dannatamente più evidenti?

Quante volte ci si accanisce contro i dettagli

con l’effetto di cercare le soluzioni ai problemi in maniera inefficace?

Nelle aziende, entità che è sempre bene ricordare, sono fatte dalle persone, questa umana tendenza si traduce spesso e volentieri nell’accanimento verso il “costo vivo”.

La formazione costa, le macchine costano, il personale costa e, soprattutto in piegatura… gli utensili costano!

La lista potrebbe benissimo essere pressoché infinita, ma concentriamoci maggiormente su questi ultimi. Infatti, non è difficile imbattersi in aziende dove negli anni il lavoro è aumentato e, di conseguenza, le macchine e gli operatori, ma le matrici e i punzoni sono sempre troppo pochi.

In alcuni casi limite, addirittura, si possono incontrare titolari o responsabili che da un lato pretendono qualità ineccepibile, dall’altro che le macchine nascano e muoiano con lo stesso equipaggiamento di utensili.

Il perché è ovvio e già detto: gli utensili costano!

Ora: quanti di noi accetterebbero di buon grado l’obbligo di indossare un unico paio di scarpe per tutta l’età adulta?

Indipendentemente dai percorsi da effettuare e, soprattutto, indipendentemente dall’usura.

Ridicolo, vero? Eppure, la metafora non è troppo distante.

Nelle aziende in cui si pensa all’utensile come un costo e non un valore i danni economici possono essere alti e non facilmente calcolabili.

La corsa all’attrezzaggio

Immaginiamo la classica situazione in cui vi siano quattro presse piegatrici con relativi operatori.

La cosa più facile e apparentemente vantaggiosa è quella di avere uno stock sufficiente per attrezzare interamente la macchina più grande degli utensili standard e riporli in un armadio condiviso equidistante dalle presse.

Ebbene il risultato di un’operazione del genere può rivelarsi deleterio in termini di efficienza del reparto di piegatura.

Immaginiamo che il piegatore A necessiti di un utensile che, purtroppo è già in uso dal piegatore C che è anche il più lontano.

Ha già programmato la macchina e i pezzi da piegare sono pronti davanti a lui.

Si dirige verso l’armadio (carico di speranza), ma si accorge che il punzone che serve a lui non è disponibile. O meglio, ce n’è uno della stessa serie, ma riporta sul fianco la scritta “schiacciato”.

Dal momento che sta lavorando inox estetico non può assolutamente usarlo e, quindi, non gli resta che andare dal piegatore B a chiedere se ha un punzone per lui.

Il piegatore B risponde che è in uso dal piegatore C e, di conseguenza, A si dirige verso quest’ultimo per capire per quanto ne avrà ancora per poi sentirsi dire:

“Devo fare una serie… finirò domani sera se tutto va bene!”

Il piegatore A deve ritornare alla sua postazione e verificare se tra gli articoli c’è qualcosa che può fare con un utensile disponibile…

I chilometri gratuiti

L’esempio appena presentato rappresenta una consuetudine in moltissime aziende che si ripete migliaia di volte in un anno tanto che, alla fine, gli operatori tendono ad abituarsene credendo che tutto ciò sia normale e che non esista un’altra via.

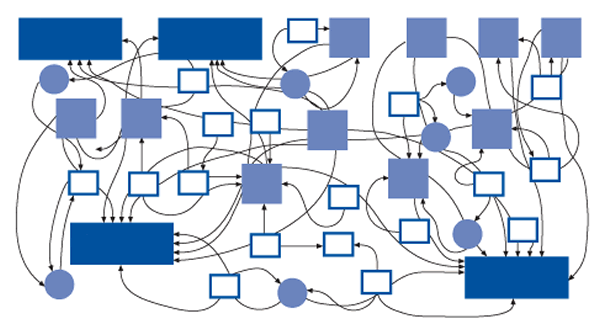

Gli esperti di lean dimostrano gli sprechi grazie ad una particolare indagine chiamata “spaghetti chart” che evidenzia nero su bianco le centinaia di metri percorse dai collaboratori per il normale svolgimento della propria mansione.

Si chiama così perché il grafico che ne deriva ricorda da vicino una spaghettata, piuttosto che una matassa di cavi aggrovigliati.

Esempio di Spaghetti Chart

Oggigiorno, con la costante erosione dei margini da parte di un mercato sempre più competitivo quando non addirittura selvaggio, è necessario cambiare radicalmente mentalità.

Spesso ad una scarsa redditività si associa l’invito più o meno gentile a correre di più generando esasperazione e, alla fine, l’effetto esattamente opposto.

Se un operatore ha un costo orario che in parte va in fumo durante le decine di spostamenti, mancati attrezzaggi, cambi di programma forse è il momento di cambiare prospettiva e concentrarsi su ciò che genera queste inefficienze.

D’altro canto, il cliente, esattamente come faremmo noi, è disposto a pagare esclusivamente il valore aggiunto della trasformazione della materia da lamiera a pezzo finito, non certo una scarsa organizzazione.

Fermarsi, osservare e agire

C’è un detto molto utilizzato dai professionisti di lean che recita “se non lo puoi misurare non lo puoi migliorare”.

E ciò è sacrosanto nonostante nelle aziende troppo spesso vige il “secondo me” come regola esecutiva data da colui che lavora da più tempo e a cui, quindi, spetta il comando di diritto.

Se si vogliono ridurre i costi bisogna spendere, sebbene sembri un paradosso.

- Spendere con qualità del tempo ad osservare quali sono le reali necessità del reparto con una serie di punti che potrebbe essere:

- quali sono gli utensili più utilizzati da ogni piegatore?

- è corretto il loro stoccaggio?

- “Sparare e poi mirare” per non cadere nella trappola del “è praticamente impossibile”.

Significa cercare subito di ottenere risultati piccoli e immediatamente tangibili senza pretendere la perfezione derivata da una rivoluzione.

Un kit standard per ogni operatore a portata di mano

Fortunatamente, in genere, gli utensili che si usano di più sono quelli che costano meno.

Ecco perché è necessario fornire ogni macchina del suo attrezzaggio: il beneficio è immediato e la produttività aumenta in breve tempo.

Un altro passo ulteriore è quello di disporre gli utensili maggiormente in uso in appositi spazi dove siano immediatamente visibili e raggiungibili.

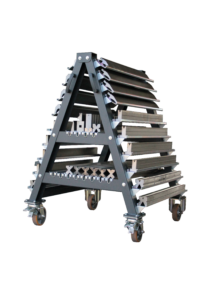

La migliore soluzione è quella dei carrelli “a piramide” che consentono, volendo, di dedicare un lato per macchina.

Gli utensili all’operatore e non viceversa

La cosa rivoluzionaria di questi sistemi dotati di ruote è anche quella di poter avvicinare l’intero set di utensili all’operatore che potrà attrezzare la macchina in brevissimo tempo senza compiere viaggi continui da e per l’armadio condiviso.

Il kit dedicato, inoltre, ha l’effetto ulteriore di responsabilizzare gli operatori che non possono più scaricare la colpa di eventuali danneggiamenti involontari sugli altri.

Non è una questione di pena da espiare in quanto capita spesso che gli utensili vengano rovinati senza accorgersene: è più che altro una consapevolezza maggiore di ciò che si fa e di ciò di cui si dispone.

Conclusione

Rivedere il modo in cui vengono gestiti gli utensili non è solo una questione di ordine o praticità, ma un vero e proprio investimento in efficienza, qualità e benessere operativo. Spostare il focus dal semplice costo all’effettivo valore che ogni attrezzatura può generare permette di eliminare sprechi nascosti, aumentare la produttività e responsabilizzare chi lavora. A volte serve molto meno di quel che si pensa per ottenere risultati concreti, quindi ricorda: osservare, organizzare e agire.

Articolo pubblicato sulla rivista Lamiera edizioni Tecniche Nuove Aprile 2022.

Hai bisogno di informazioni? Scrivi a emiliano@accademiadellapiegatura.it

Scarica gratis anche tu il nostro regolo di piegatura.